食品加工車間里,高溫與悶熱如同無形的屏障,既讓員工體力消耗加劇影響作業效率,又可能加速食材氧化變質威脅產品品質。傳統降溫方案常陷入兩難:單純風機直吹降溫有限,而依賴壓縮機制冷的設備雖強效卻能耗驚人。蒸發冷省電空調的出現,為行業提供了兼顧效能與經濟性的創新方案,通過壓縮機與蒸發冷卻的協同運作,重新定義了食品工廠的節能溫控標準。

這套系統的核心在于將壓縮制冷與蒸發吸熱巧妙結合。當環境溫度超過設定值時,壓縮機啟動進行初步制冷,將空氣溫度降至接近目標值;隨后降溫后的空氣穿過特制濕簾,利用水蒸發進一步吸收殘余熱量,實現二次降溫。這種“雙重降溫”機制使設備在同等制冷量下,壓縮機運行時間減少 40%-55% ,既保證了降溫速度,又顯著降低了能耗。在烘焙車間,這種特性尤為關鍵——既能快速將發酵區溫度從35℃降至28℃,又不會因持續高負荷運行導致電費飆升。

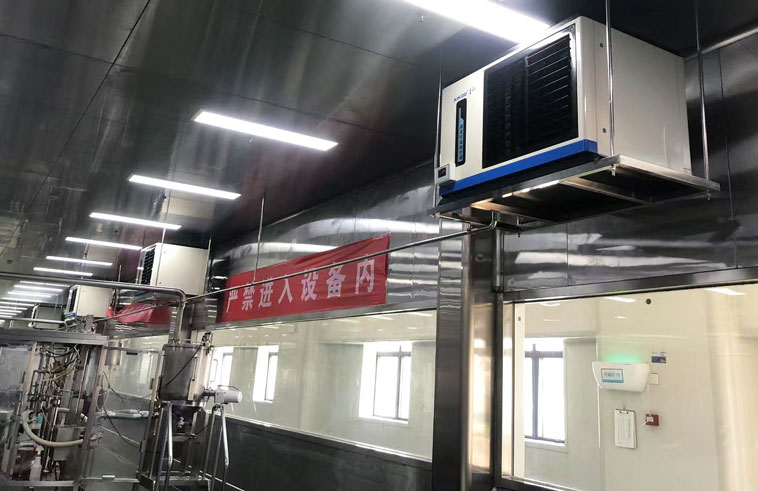

食品加工車間悶熱,安裝蒸發冷省電空調-臥式軸流型

針對食品行業對衛生安全的嚴苛要求,設備在制冷劑循環系統與空氣處理系統間設置了物理隔離。采用R410A

環保型制冷劑的內循環系統完全封閉,避免與食品接觸;而空氣處理部分則通過多層過濾裝置,有效阻隔灰塵與飛蟲進入生產區域。更關鍵的是,濕簾區域采用抗菌材質并配備自動排水功能,防止積水滋生細菌,為肉類加工、乳制品生產等場景提供了更安全的溫控環境。

智能控制系統的引入讓設備運行更加精準高效。通過分布在車間各區域的溫濕度傳感器,系統能實時感知環境變化,自動調節壓縮機輸出功率與風機轉速。在果蔬預冷車間,當新一批貨物進入導致溫度驟升時,設備會立即增強制冷能力;而在夜間無人時段,則自動切換至低功耗模式維持基礎溫控。這種動態響應能力,既保證了生產流程的連續性,又避免了能源的無效消耗。

設備適應性是該系統的另一大優勢。針對食品工廠不同區域的需求差異,系統可靈活配置為整體降溫或局部精準控溫模式。某大型糧油加工廠采用分布式安裝方案,在榨油車間設置高風量機組應對高溫,在包裝區域則采用低噪音機型維持舒適環境。這種 “按需分配”的設計理念,讓中小型食品企業也能根據實際需求選擇適配方案,避免了“大馬拉小車”的資源浪費。

從經濟賬面看,蒸發冷省電空調的長期收益顯著。以一家日處理80噸的水產加工廠為例,改用該系統后,年度電費支出減少約 22萬元,相當于每年節省出四臺新設備的采購成本。更隱性的是產品質量提升帶來的收益——穩定的溫濕度環境使魚片脫水率降低 1.5%,僅這一項就為企業新增年利潤超30 萬元。當節能效益與生產效益形成良性互動,設備投資自然成為具有戰略意義的明智選擇。

在可持續發展成為企業核心競爭力之一的當下,蒸發冷省電空調的環保特性也值得關注。系統采用的

R410A制冷劑不破壞臭氧層,且壓縮機與風機均通過能效認證,整個運行周期的碳排放較傳統設備降低30% 以上。循環水系統通過定期更換與凈化處理,避免了水資源浪費與污染問題。這種兼顧節能與環保的解決方案,正幫助越來越多食品企業構建綠色生產體系,在市場競爭中贏得環境友好的品牌溢價。